私たちが生活する上で欠かせない倉庫や工場。今日も、私たちの生活を支えるためにたくさんの方が働いて、それと同時にたくさんの危険にさらされています。

残念ながら、ゾッとするような痛ましい事故のニュースが流れることもあり、ついつい耳を塞ぎたくなってしまいます。しかし、それでは今後の事故防止に繋げることができません。

今回は、そんな倉庫や工場での事故について、原因やその改善方法を考えていきます。

労働災害の発生状況

まずは全産業における労働災害の実態を見ていきましょう。厚生労働省が細かく調査・分析しています。

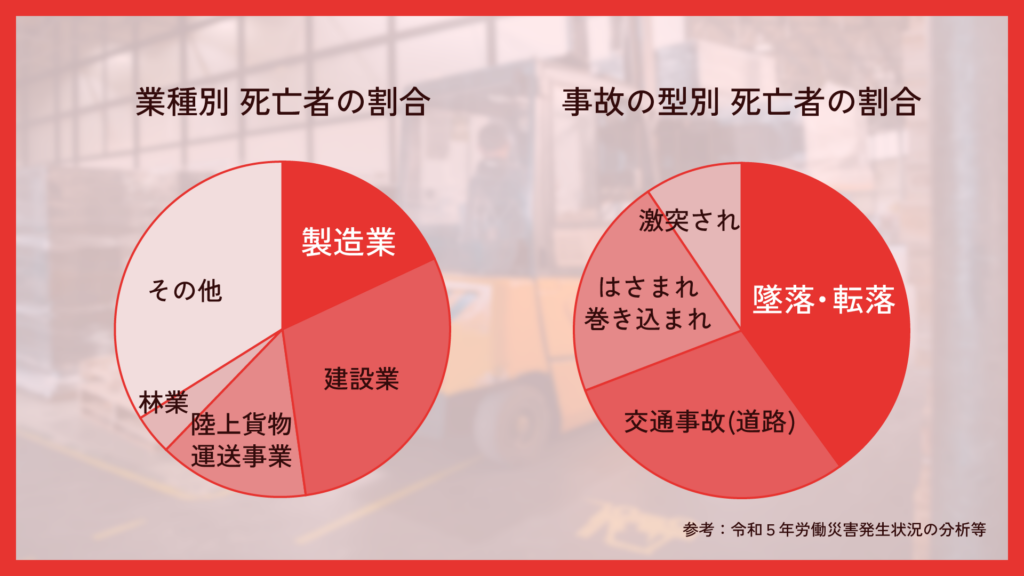

労働災害での死亡者のうち約18%が製造業

厚生労働省が発表している令和5年の労働災害発生状況では、全体の死亡者数が755人、そのうち建設業223人、製造業138人、次いで陸上貨物運送事業が110人となっています。

また、休業4日以上の死傷者数においても全体135,371人のうち製造業が27,194人で約20%と多くの割合を占めています。

墜落・転落での死亡者が204人で全体の約27%

ではどのような事故が発生しているか、事故の型についても厚生労働省がまとめています。

全体の死亡者数755人のうち、墜落・転落による死亡が204人で約27%、休業4日以上の死傷者数については全体135,371人のうち転倒が36,058人と約27%を占めています。

倉庫や工場で発生しやすい事故の種類と原因

先ほどは全業種における労働災害について見ていきましたが、ここからは製造業(倉庫や工場)で発生しやすい事故の種類について見ていきます。

製造業では、はさまれ・巻き込まれによる事故が最多

厚生労働省が発表している「令和5年労働災害発生状況の分析等」によると、製造業での死亡事故は下記の種類が多いとのことです。

- はさまれ・巻き込まれ:50人

- 墜落・転落:21人

- 崩壊・倒壊:10人

- 飛来・落下:9人

- 激突され:8人

また死傷者事故は下記の通りです。

- はさまれ・巻き込まれ:6,377人

- 転倒:5,823人

- 動作の反動・無理な動作:3,191人

- 墜落・転落:2,870人

- 切れ・こすれ:2,327人

機械等へのはさまれ・巻き込まれによる事故の発生が非常に多く、また重大な事故になってしまう場合が多いことがわかります。

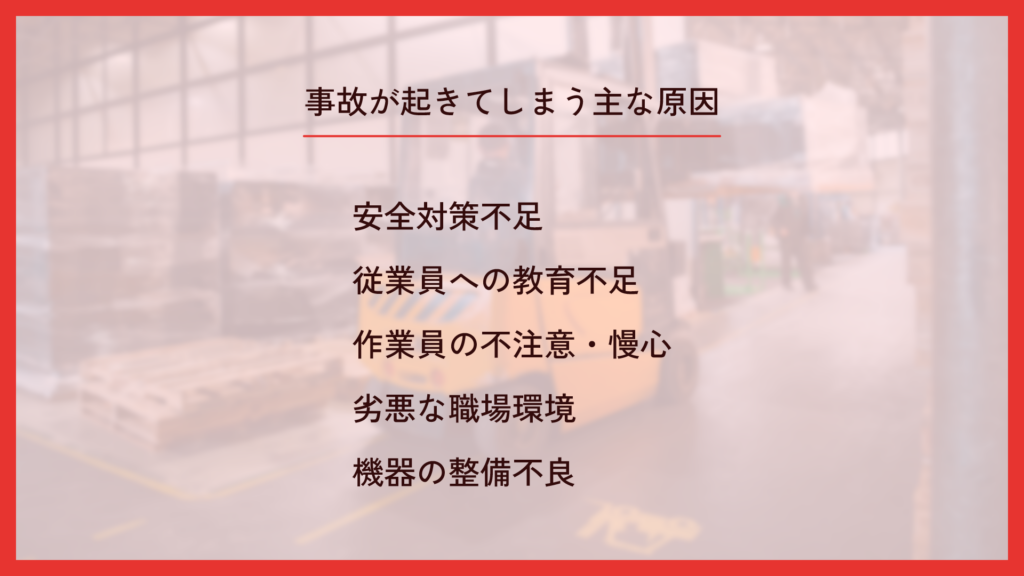

事故が起きてしまう原因

では、どうして事故が起きてしまうのでしょうか。工場内で事故が起きる主な原因として下記のようなことが考えられます。

- 安全対策不足

- 作業員への教育不足

- 作業員の不注意・慢心

- 劣悪な職場環境

- 機器の整備不良

工場での事故を防ぐためには、徹底した安全対策を講じることが大切です。それぞれの現場に合わせたリスク管理を行い人為的ミスを防ぐためには、マニュアルを作成し作業員への教育が必要です。ただし教育を行ったとしても、人的要因がある以上、事故を100%防ぐことはできません。

倉庫や工場での事故を防ぐ方法

労働災害における経験則のひとつに「ハインリッヒの法則」というものがあります。1件の重大事故が起こる背後には、重大事故には至らなかった29件の軽微な事故と、300件のヒヤリハットが隠れているというものです。

このことから、重大な事故を防ぐためにはヒヤリハットを減らすことが大切だということがわかります。

物理的な対策により事故が起こらない環境を作る

倉庫や工場での事故を防ぐためにまず考えなければならないのが設備面での対策です。

- 危険箇所に囲いや覆いを設ける

- 手すりや安全柵、安全帯レールの設置

- 段差の解消、障害物の撤去、安全通路の確保、作業動線の見直し

製造業で最も多い、機械などへのはさまれ・巻き込まれ事故を防ぐためには、危険箇所にアクセスできないように囲いや覆いを設けることがまず考えられる対策です。機械などの原因になるものに近づけないようにしておけば、うっかり触ってはさまれたり、巻き込まれたりを防ぐことができます。

また、転落や転倒による事故も物理的な対策で防げる事故です。手すりや安全柵の設置、また安全帯の使用などが転落を防ぐ方法として考えられます。

さらに、うっかりつまずいてしまう環境も改善すべきです。転倒も十分に大変な事故ですが、転倒することによってさらに重大な事故につながる可能性があります。床に障害物が置かれている・段差がある・滑りやすいといった悪条件も、事故を未然に防ぐために改善できることのひとつです。

人為的なミスにより事故が起きる原因

物理的な対策を行うことで事故の多くを防ぐことができますが、どうしても人為的なミスが原因で事故が起こってしまうことがあります。

人はマニュアルを見た直後や講習を受けた直後、ヒヤリとした経験をした直後などは十分に安全を意識するのですが、時が経つにつれ慣れが生じると、確認が疎かになってしまうことがあります。そのような状況においても事故なく作業を続けることができると、それが常態化しいずれ事故につながる可能性があります。

人為的ミスによる事故のひとつに、激突事故があります。作業動線に問題がある場合、確認が疎かになると作業員・台車・車両などが接触してしまうことがあるからです。注意喚起の掲示や、警告灯、ブザーなどを設置して警告を行うことも有効ですが、慣れから生じる油断により見落としたり無視してしまう場合があります。

激突事故を防ぐにはゾーニングが大切

倉庫や工場での事故防止に、ゾーニングはとても有効な手段です。人と車両の激突事故は、お互いが注意して防ぐことも大切ですが、そもそも同じ動線にいなければ接触の可能性を最小限に抑えることができます。そのためには、人の動線と車両の動線をわけるゾーニングを行いましょう。

倉庫や工場内は、働いている作業員の他、打ち合わせや工場見学に訪れた社外の方もいる可能性があります。そうした方が安全に通行できるようにするためにも、だれが見てもわかるようにゾーニングしてあることが大切です。

また、ゾーニングによって動線がシンプルになることは作業効率の向上にも繋がります。そのためにも、無駄な移動を減らせるような動線を考えゾーニングをしましょう。

倉庫や工場での事故を防止する Beacapp Alert の活用

ここまで倉庫や工場で起こる事故について、内容や原因、対策方法を見てきました。ここからは、より安全な現場になるように Beacapp Alert がお手伝いできることをご紹介していきます。

スマホを設置し、ビーコンを持つだけ! Beacapp Alert の仕組み

Beacapp Alert は、ビーコンを用いて屋内位置情報を検知することで、倉庫や工場内の危険を可視化します。位置情報と聞くとGPSをイメージする方も少なくありませんが、ビーコンはGPSでは検知しづらい屋内の位置情報を検知することに優れています。

そんなビーコンを導入することで、フォークリフトなどの車両と、人や危険区域との接近を通知・通報して作業者の安全を守ります。見えないリスクを可視化することで事故を未然に防ぐことができます。

Beacapp Alert はとてもシンプルで、たった4ステップの設定で使用できます。

- フォークリフトにiPhone(受信機)を設置

- 運転者がビーコンを所持

- 作業者がビーコンを所持

- 危険エリアにビーコンを設置

Beacapp Alert の便利な機能

Beacapp Alert は上記の4ステップの設定で、次の5つの機能を使用することができます。

- 人の接近を通知

- 危険エリアを通知

- 運転者を自動登録

- 運転をモニタリング

- アラート距離を調整

人の接近を通知

死角にいる人の接近をお知らせする機能です。

iPhone を設置しているフォークリフトと、ビーコンを持った人が近づくとアラートが鳴ります。人の検知と警告の流れは下記の通りです。

- フォークリフトがビーコンを所持した人に近づく

- 約10mまで近づくと、ビーコンの Bluetooth の電波を iPhone アプリが検知する

- 警告を表示する

- 「確認しました」ボタンをタップする、または3秒間待つことで警告が止まり、通常の画面に遷移する

- 10秒経っても継続して約10m以内にいる場合は、再度警告を表示する

これらのプロセスによって、死角における人との衝突を防ぎます。

危険エリアを通知

危険なエリアに近付いた時にお知らせする機能です。

転倒・転落事故などの防止のために、走行注意の場所に対してあらかじめビーコンを設置し、フォークリフトが近付くとアラートが鳴ります。検知と警告の流れは基本的に人との接触の場合と同じですが、アラートの色や警告音は人の場合とは別のパターンが設定されているので異常がわかりやすいです。

運転者を自動登録

運転者がビーコンを所持しフォークリフトに乗ると、自動でドライバー登録されます。

運転をモニタリング

運転者ごとに、運転時間、アラートの発報回数を記録し、csvファイルでダウンロードできます。

アラート距離を調整

人や危険エリアとの接近によりアラートを鳴らす距離は、アプリで設定できるので現場の状況に合わせて変更することができます。

事故の型別! Beacapp Alert ができる事故の防止

安全確認の怠慢など、現行の対策では回避が難しい事故も、Beacapp Alert を活用することで、より安全な職場環境を実現することができます。

作業員の巻き込み / 作業員や物との衝突

これらの事故の原因は、以下のことが考えられます。

- 運転者の安全確認不足

- 作業員の不注意

- 死角にいる作業員や物

作業員や物のビーコンをフォークリフトに設置された iPhone アプリが検知しアラートを鳴らすことで、下記のように事故を防ぐことができます。

- 運転者にリアルタイムで危険を知らせることで安全行動を促す

- 死角にいる作業員や物との衝突を事前に回避する

運転者の墜落・転落

運転者が墜落・転落の可能性がある危険区域へ接近することが事故のリスクになりますが、危険区域に設置してあるビーコンを検知することで運転者へ危険区域への接近を警告し、慎重な操作を促すことができます。

転倒

安全行動の怠慢が事故につながる可能性がありますが、運転を記録しそのデータを基に安全運転指導を行うことで、安全な運転を促すことができます。

まとめ

事故が発生すると、貴重な人材を失ってしまうことはもちろん、生産ラインがストップすることもありますし、事故が報道されることで社会的な信用が低下する可能性もあります。また、安全対策を怠っていた場合は刑事罰を科せられるケースもあります。

そのため、人命を守るだけでなく、安定した経営を行うためにも安全対策は非常に重要です。ひとつの事故をきっかけに経営難に追い込まれることもあり得るため、円滑に企業活動を行うためにもしっかりと安全対策を実施しておきましょう。

先ほどご紹介した Beacapp Alert は、操作がシンプルでわかりやすいだけでなく、コストも抑えたサービスになっているため導入しやすいです。倉庫や工場での安全対策をお考えの方は、ぜひお気軽にお問い合わせください。

▶︎株式会社ビーキャップ

https://jp.beacapp-here.com/corporate/

▶︎Beacapp Here|ホームページ

https://jp.beacapp-here.com/

▶︎Beacapp Here|Facebook

https://www.facebook.com/BeacappHERE/

▶︎Beacapp Here|Youtube

https://www.youtube.com/channel/UCSJTdr2PlEQ_L9VLshmx2gg